众所周知,微米级甚至纳米级的材料生产技术对于集成电路的微型化、微机系统、微光学控制系统具有重要的推进作用。西安交通大学机械制造系统工程国家重点实验室的贺健康教授及其团队发表了一篇题目为《Micro/nanoscale electrohydrodynamic printing: from 2D to 3D》的文章。这篇文章主要围绕着如何通过熔体法与溶液法两种方法来实现微米级甚至纳米级的电流体动力3D喷印(以下简称 EHDP)。

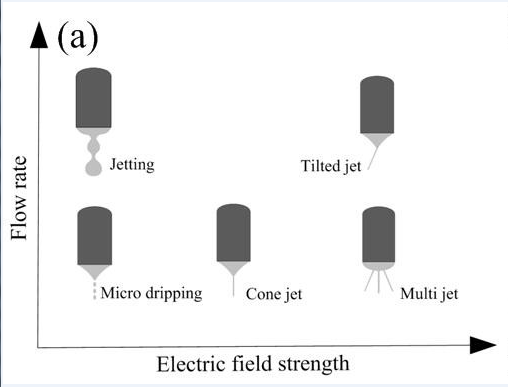

EHDP喷印技术为何能受到了业界的广泛关注呢?那是因为它采用低能耗、高效率电流体动力诱导自喷法来构造客制化的微米级/纳米级结构。总体上EHDP的技术原理与传统的静电纺丝技术原理相类似。文章首先论述了电场强度与工作台移动速度对于EHDP喷印的影响,电场强度与流速对于喷嘴喷射模式的影响如下图1。

图1 不同流速与电场强度下喷嘴喷射模式

其中可控性强的锥射流(cone-jet)与微滴(Micro dripping)这两种模式是可以用于EHDP喷印。

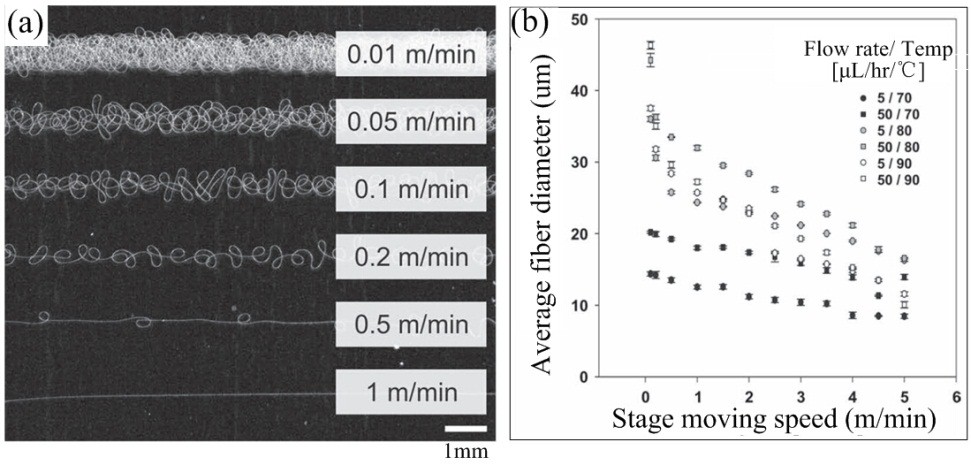

除此之外文中还引用了Huang等人一组实验,他们通过逐步增加工作台的移动速度(0.01 m/min至1 m/min),观察到纤维丝从弯曲到竖直的状态,如图2所示,

图2 工作台移动速度对于纤维形态的影响

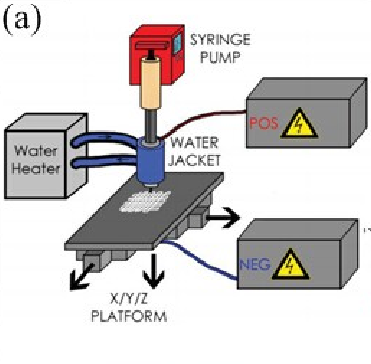

基于上述的EHDP 平面喷印,文章进而研究EHDP 3D立体微米级/纳米级喷印。首先采用的是熔体法,与溶液法装置相比最大区别就是加热恒温系统,图3是两种不同加热模式的熔体法EHDP喷印。

图3左图水循环加热,右图电阻丝加热

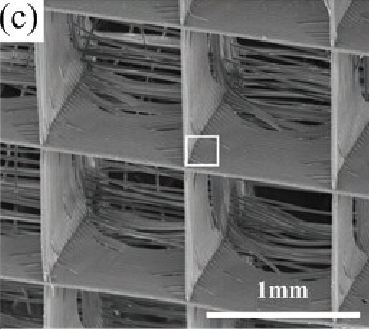

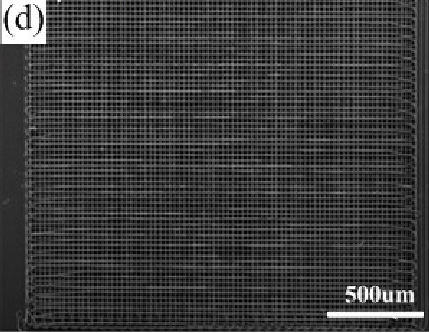

熔体材料普遍使用的是聚己内酯(PCL)。图4是采用水循环加热系统的3D晶格结构,最小形体尺寸能到达10um。图5是采用电阻丝加热系统的3D微观结构。

图4 水循环加热系统下3D晶格结构

图5 电阻丝加热系统下3D微观结构

另外聚合材料的熔化温度对于熔体法EHDP 3D喷印影响很大。Brown等人发现当熔体的温度从70度升高到到90度时,丝径也会相应的从10um升高到30um,这是因为聚合材料粘度的下降导致材料在收集板上的不充分凝固。熔体法EHDP 3D喷印所选用的工作台移动速度相对溶液法较低,以便配合较低的喷液速度。以Wei等人的实验为例,他们采用的是0.8mm/s的移动速度,除此之外,还将针头的直径缩小为100um,从而喷印出次微米级的3D支架。

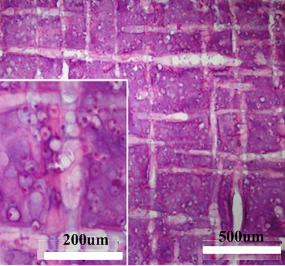

由于熔体法喷印的结构尺寸通常在800nm至40um,十分接近于生物细胞结构与胞外微环境,因而熔体法3D EHDP也可广泛应用于组织工程学和再生医学。在PCL喷印支架上实现了人体软骨细胞与水凝胶的合成,经过7天的培养人体软骨细胞还能够维持其球体形态,如图6。

图6 软骨细胞保持活性

更重要的是其应力应变曲线与健康天然的软骨细胞相似,如图7。

图7 不同孔隙率的PCL支架下天然软骨细胞、水凝胶及复合水凝胶的应力应变曲线

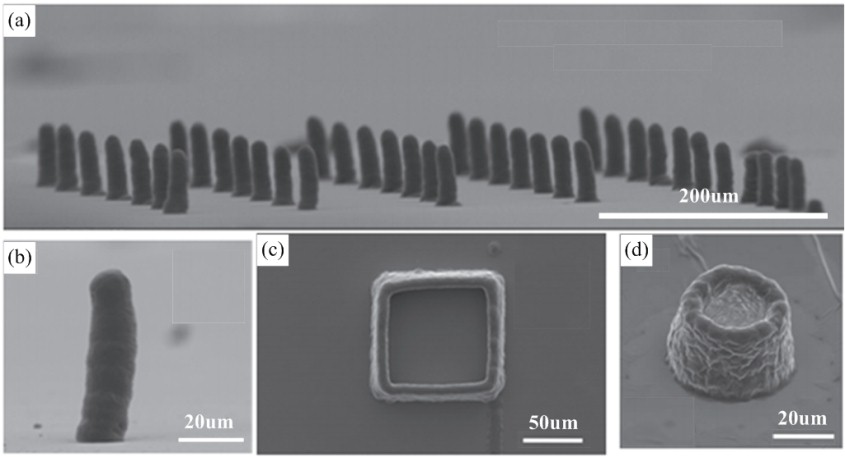

前面提及的熔体法3D EHDP喷印技术都是采用稳定的锥射流模式,Han等人通过熔融蜡状物液滴形成与沉积工艺进而研究微滴模式。他们发现了更高的电压能产生更细的液滴直径,这是因为增强了泰勒锥上的电荷密度与迁移速度,并通过协调喷射速度与工作台移动速度,就能构造出高质量复杂的3D 结构,如图8。

图8 (a)微米级圆柱阵列 (b)高倍数下单圆柱图像

(c)3D 方形结构 (d)3D环形结构

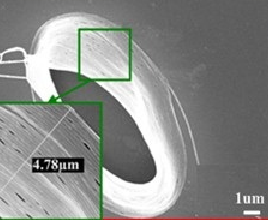

溶液法则是利用低粘度的聚合物溶液来构造微米级/纳米级材料,这使得聚合物材料的选择更加多样化,同时尺寸结构也能到数百纳米。现阶段溶液法EHDP 3D喷印锥射流模式还处于摸索阶段,Zheng等人利用带电荷的喷流的摆动与自我调节喷印出纳米纤维状3D多环圈,丝径大概在4um到60um之间,如图9。

图9 纳米纤维状3D环圈

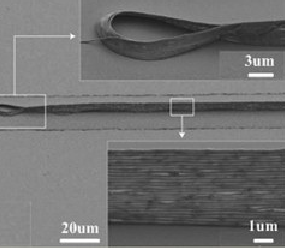

Lee等人提出了新想法,通过聚合物纳米纤维精确、重复的堆积在有导电性微线(20um宽)上,构造出3D独立式纳米墙,其宽度与高度分别为为180nm与10um,如图10。

图10 3D独立式纳米墙

与无导电微线相比,喷印纳米纤维能更有序堆积,如图11。

图11导电性微线下精准沉积原理图

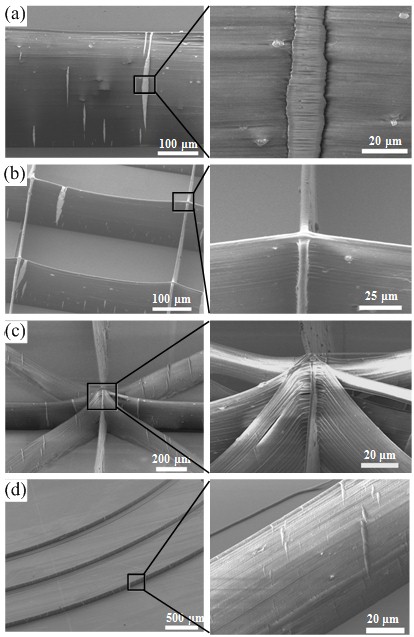

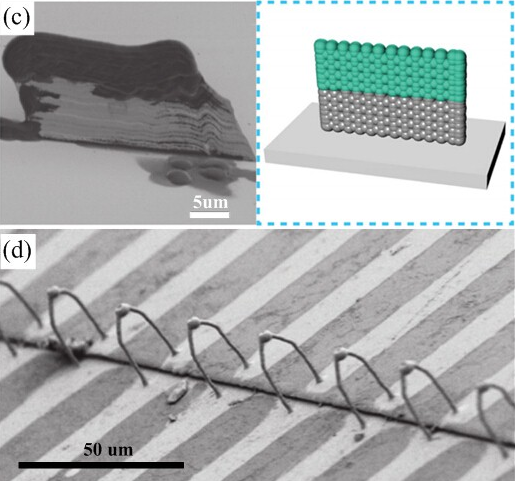

Lee等人实验发现PCL浓度在70%(w/v)丝径能达到最小,大约20um。同时也纺出更多3D微型结构,如单壁层、交错壁、晶格与同心圆晶格,如下图12所示。单壁层最小宽度能达到10um,高深宽比能达到60。

图12 SEM电镜下微观结构:(a)单壁层 (b)3D晶格结构

(c)交错壁 (d)同心圆壁层

另外电流体动力喷印时残余电势产生的库仑斥力对于溶液法3D EHDP 喷印锥射流模式是不利的。Luo等人提出接地的导电金属盘放置打印纸作为收集器来解决残留电势问题。

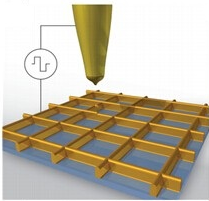

因为上述的残留电势累积问题很大程度影响到了沉积工艺的精准性,微滴模式日渐受到关注。它是以喷墨技术转辙指令控制不连续、周期性喷射进行喷印,基于这种点状可控性工艺,喷印出微米级/纳米级的3D结构。Schneider教授等人提出电流体动力纳米滴喷印的方法制造高深宽比的金属电极,如图13。

图13 纳米滴喷印

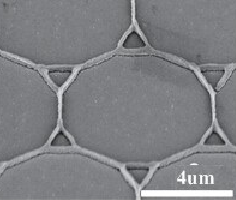

透明的金色与银色网格线宽为80-500nm,高深宽比达到2-4,如图14。

图14 线宽80nm,高深宽比为4的3D六边形黄金结构

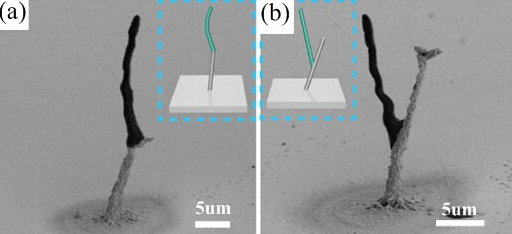

溶液法3D EHDP微滴模式还能进行多种材料喷印。An等人利用银色油墨与蒽(一种碳氢化合物)喷印出次微米级的3D圆柱体结构,如图15

图15 分叉式3D结构(黑色为蒽,白色为银)

利用相同的工艺能构造出更多客制化的结构,如图16。

图16 (c)复合独立式壁墙 (d)3D桥型

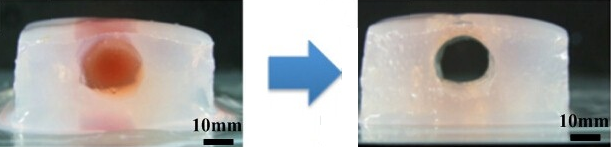

EHDP 3D喷印技术现在也应用于微米级/纳米级的3D生物打印。Umezu等人应用EHDP技术喷印出平均直径为数微米到十几微米的海藻酸液滴。 其利用的是带有CaCl2溶液的薄膜层的收集盘作为收集装置,海藻酸液滴沉积在基体表面时,能马上形成水凝胶,并通过控制喷头的移动,就能沉积产生出海藻酸水凝胶,如图17。

图17 3D水凝胶结构微流体通道

现在EHDP 3D生物打印的形体尺寸都超过200um,所以EHDP微米级/纳米级的3D生物打印技术还有很大的发展空间。

随着未来EHDP研究的快速发展与连续突破,EHDP势必在微米级/纳米级喷印技术中更加成熟,更加广泛的应用在微电子机械系统、生物传感器、组织工程学与电子工业。